EBOM、PBOM、MBOM:在PLM软件中实现BOM管理的挑战与解决方案

发布时间:2024-07-04 点击:1次

前言

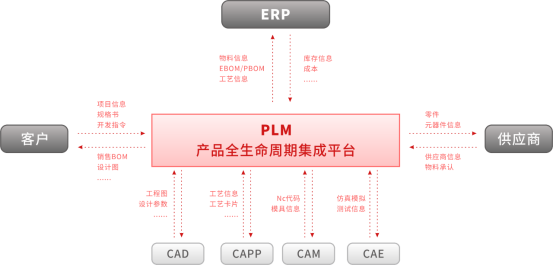

在当今快速发展的制造业中,物料清单BOM是连接产品设计、生产和供应链管理的关键纽带。随着产品复杂性的增加,管理不同阶段的BOM变得日益重要。设计物料清单(EBOM)、计划物料清单(PBOM)和制造物料清单(MBOM)分别服务于产品生命周期的不同阶段,但它们的分散管理带来了效率和准确性的挑战。本文将探讨如何在产品生命周期管理PLM软件中实现BOM的统一管理,以提高企业的运营效率和响应市场的能力。

BOM类型及其定义

设计物料清单(EBOM)

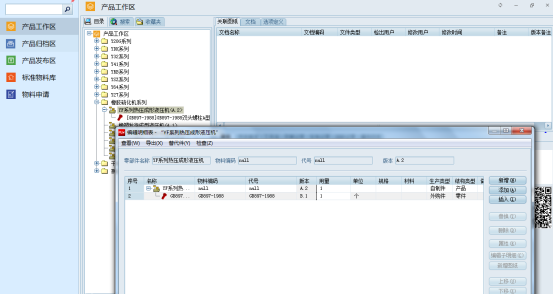

定义:EBOM 主要由设计部门生成,包含了产品设计的基本信息,如产品名称、结构、明细表、汇总表、使用说明书、装箱清单等。

作用:作为后续工艺、制造等部门数据的基础,是产品设计成果的全面体现。

计划物料清单(PBOM)

定义:PBOM 是工艺设计部门基于EBOM制定的,包含工艺计划、工序信息和计划BOM的数据。它主要用于产品预测,尤其是产品系列的组合预测,以满足市场销售和简化预测计划的需求。

作用:通过预测和组合通用件,提高生产效率和响应市场变化的能力。

制造物料清单(MBOM)

定义:MBOM 是制造部门根据PBOM详细设计后得到的,详细描述了产品的装配顺序、工时定额、材料定额及相关的设备、刀具、卡具和模具等工装信息。

作用:指导实际生产操作,确保物料在生产过程中的合理流动和消耗。

PLM系统中BOM管理的挑战

物料编码表现形式多样:要求系统能够同时保存不同形式的BOM,即使物料编码相同。

多视图需求:若系统无法满足单一物料编码的多种表现形式,则需采用多视图模式,每个视图保存一个BOM。

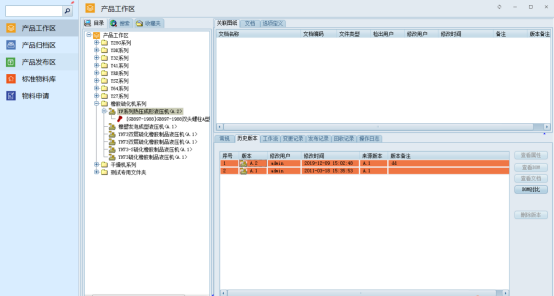

转化过程中的错误风险:多视图间的BOM转化需要人工参与,增加了出错的可能性。

与ERP集成的复杂性:多个BOM的存在增加了与ERP集成的难度,尤其是BOM变更时的同步更新问题。

BOM统一必要性与方法

制定统一的明细表格式和编制规则

明细表的格式必须按照统一的格式来进行编制,同时制定新的明细表编制规则和编制方法,从而确保所有BOM数据在格式和编制方法上保持一致。

调整部门职能

①设计部门需提升对工艺和制造知识的了解,编制明细表时考虑后续工艺和制造的需求。

②工艺部门与研发部门共享BOM,在研发部门基础上进行工艺调整和校对。

③制造部门不再单独维护BOM,而是基于统一的BOM进行生产准备。

总结

中文

中文 English

English 400-8233-380

400-8233-380