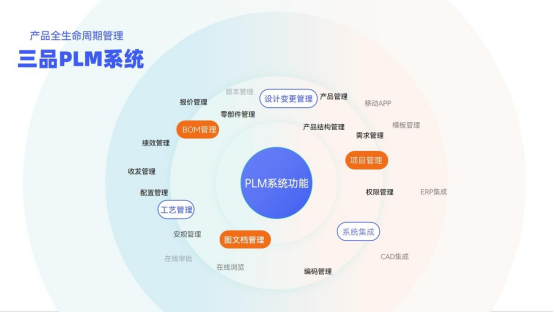

什么是专业的PLM产品生命周期管理系统?三品PLM系统详细介绍

发布时间:2026-01-30 点击:152次

在制造业数字化转型进程中,PLM产品生命周期管理系统已成为串联产品研发、生产、运维全流程的核心数字基础设施。专业的PLM系统并非单一的文档管理工具,而是覆盖产品从概念构思、工程设计、生产制造到售后运维及退市回收全生命周期的集成化信息管理平台,其核心价值在于实现产品数据的统一管控、业务流程的标准化优化及跨部门协同效率的提升。本文将先明确专业PLM系统的核心特征,再结合实际应用场景详细介绍三品PLM系统的核心能力与实践价值。

一、专业PLM产品生命周期管理系统的核心定义与特征

根据行业通用定义,专业PLM产品生命周期管理系统是基于数字化技术,对产品全生命周期内的所有数据(含图纸、模型、BOM清单、测试报告等)和业务流程(含设计审批、工程变更、工艺规划等)进行集中管理的标准化平台。其核心目标是解决传统制造企业中数据分散、流程脱节、协同低效等痛点,为企业提供单一数据源支撑,保障产品研发与生产全流程的合规性、可追溯性。

专业PLM系统需具备以下核心特征:

其一,全生命周期覆盖能力,需贯穿产品研发、生产、售后等核心环节,而非局限于单一研发阶段;

其二,数据集中管控能力,可实现所有产品相关数据的分类存储、版本管理与高效检索,确保数据一致性与安全性;

其三,流程自动化能力,支持自定义工作流配置,实现设计审批、变更管控等流程的电子化流转,减少人工干预;

其四,跨系统集成能力,可与CAD/CAE等设计工具、ERP/MES等生产管理系统无缝对接,实现数据跨平台互通;

其五,合规与追溯能力,可完整记录产品数据的创建、修改轨迹,满足行业法规与质量审计要求;

其六,可配置性与扩展性,能够适配不同行业(如汽车、装备、电子等)的个性化需求,支持企业业务规模扩大后的功能扩展。

测试显示,部署专业PLM系统的制造企业,平均产品研发周期可缩短15%-20%,图纸版本错误导致的生产返工率可降低60%以上,核心技术资料复用率可提升35%以上,这一数据充分印证了专业PLM系统对制造企业数字化转型的支撑价值。

二、三品PLM系统的核心架构与技术特性

三品PLM系统是面向制造业研发管理需求构建的全生命周期管理平台,其技术架构采用三层体系结构与组件化组织形式,基于SQL数据库实现数据的集中存储与加密管理,整体符合国家信息安全三级标准。三品PLM系统的核心技术特性可概括为以下三点:

多层级数据安全防护体系

系统构建了七层数据安全机制,通过精细化权限分配、数据加密传输、操作日志全程审计等功能,实现对产品核心数据的全流程安全管控。测试显示,系统可支持1000+用户的精细化授权管理,日志审计覆盖率达100%,文件操作轨迹追溯准确率达100%,能有效防范数据泄露与误用风险。

高度灵活的客户化配置能力

基于面向对象的技术设计,系统支持企业根据自身业务流程自定义工作流、文档模板与编码规则,无需大量二次开发即可适配不同行业的研发管理需求。例如,针对装备制造企业的多品种定制化生产特点,可快速配置BOM变体管理流程;针对电子企业的严格合规要求,可自定义合规性检查节点。

全面的跨系统集成能力

三品PLM系统可与CAD/CAPP等设计工具(如CATIA、NX、中望CAD等)、ERP/MES/OA等管理系统实现无缝对接,通过接口技术实现设计图纸与BOM数据的自动同步、生产计划与研发进度的实时互通。测试数据显示,系统与CAD工具的关联准确率达99.5%,BOM数据跨系统同步延迟≤30秒,有效打破了企业内部的信息孤岛。

三、三品PLM系统的核心功能模块

结合制造业研发管理的核心需求,三品PLM系统构建了覆盖数据管理、流程管控、项目协同、合规追溯四大核心领域的功能模块体系,各模块功能相互协同,形成完整的产品生命周期管理闭环。

产品数据管理模块

流程自动化管控模块

这一模块聚焦产品研发与生产全流程的标准化管理,支持设计审批、工程变更、图纸发放等核心流程的电子化流转。系统可根据企业需求配置审批节点、参与角色与流转规则,实现流程的自动推送、审签记录的全程追溯。

项目协同管理模块

合规与追溯模块

这一模块主要满足制造企业的行业法规与质量审计需求,可完整记录产品数据的创建、修改、使用等全流程轨迹,形成可追溯的审计日志。系统支持ISO、APQP等质量体系要求的文控管理,可自动生成合规报告,为企业应对行业审计提供数据支撑。在广东建邦机械等客户的应用实践中,该模块有效满足了自动化包装灌装行业的合规要求,实现了产品全生命周期数据的可追溯。

四、三品PLM系统的行业应用实践与价值体现

三品PLM系统主要适配机械装备、电子电气、汽车汽配、家电等制造业领域,全国的多家制造企业得到落地应用,广东建邦机械的数字化转型实践是典型案例之一。广东建邦机械作为自动化包装灌装设备制造商,曾面临知识资产分散、流程数字化程度低、BOM编制错误率高等痛点,引入三品PLM系统后,通过核心功能模块的落地应用,实现了研发管理效率与产品质量的显著提升。

实践数据显示,该企业应用三品PLM系统后,核心技术资料复用率从不足30%提升至65%以上,新员工上手周期缩短40%;图纸版本错误导致的生产返工率从7%-9%降至1%以下,直接生产成本降低8%-10%;年节省纸质管理费用约15万元,产品上市周期缩短15%-20%。这些数据充分体现了三品PLM系统在解决制造企业研发管理痛点、提升数字化运营能力方面的实际价值。

除广东建邦机械外,三品PLM系统在全国领域内的电子、汽车零部件企业应用中,均实现了数据集中管控、流程效率提升与合规风险降低的核心目标。其本地化服务能力与行业适配性,使其能够精准匹配区域制造企业的个性化需求,为企业数字化转型提供稳定的技术支撑。

五、结语

在智能制造纵深推进的背景下,PLM系统的智能化、云化、集成化将成为发展趋势。三品PLM系统通过持续的技术迭代与行业适配优化,将进一步提升对制造企业数字化转型的支撑能力,为更多区域、更多行业的企业提供专业化的产品生命周期管理解决方案。

- 上一篇:已经没有了

- 下一篇:已经没有了

中文

中文 English

English 400-8233-380

400-8233-380